оборудование для производства газобетонных блоков автоклавного твердения

Линия производства газобетонных блоков автоклавного твердения – это комплекс оборудования, предназначенный для изготовления строительного материала с улучшенными теплоизоляционными и звукоизоляционными свойствами. Газобетонные блоки широко используются в строительстве жилых и промышленных зданий. В этой статье мы рассмотрим ключевые аспекты выбора и эксплуатации оборудования для производства газобетонных блоков автоклавного твердения, включая этапы производства, необходимое оборудование и факторы, влияющие на его стоимость.

Что такое газобетонные блоки автоклавного твердения?

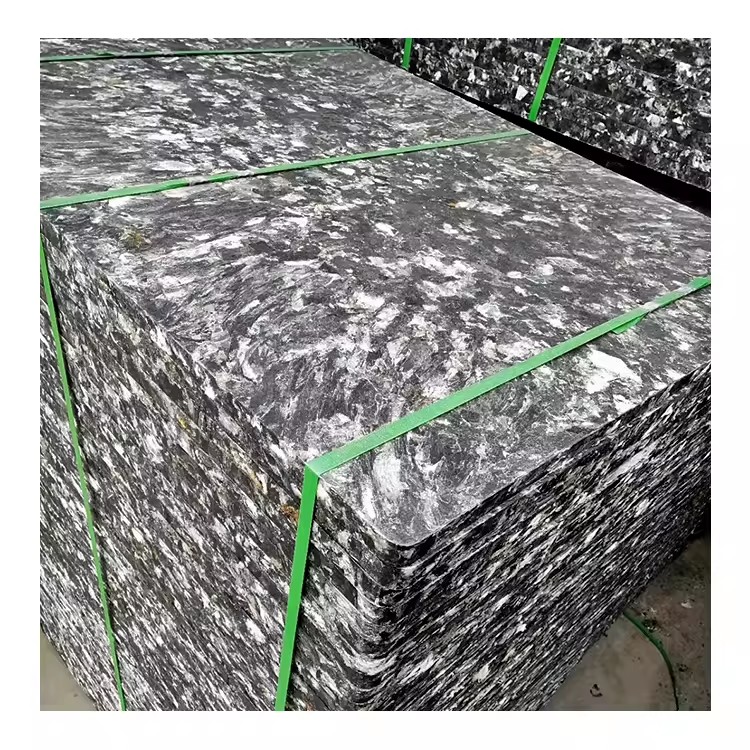

Газобетон автоклавного твердения (AAC) – это легкий ячеистый бетон, получаемый путем смешивания цемента, извести, песка, алюминиевой пудры и воды. Алюминиевая пудра вступает в реакцию с гидроксидом кальция, образуя водород, который создает поры в смеси. Затем смесь затвердевает в автоклаве под высоким давлением и температурой. Этот процесс придает газобетону прочность, легкость и хорошие теплоизоляционные свойства. Благодаря своим характеристикам, газобетонные блоки становятся все более популярным строительным материалом, особенно в регионах с холодным климатом.

Этапы производства газобетонных блоков

Производство газобетонных блоков автоклавного твердения включает несколько ключевых этапов:

- Подготовка сырья: Измерение и смешивание компонентов (цемент, известь, песок, гипс, алюминиевая пудра и вода).

- Формирование массива: Заливка смеси в формы и создание газообразования.

- Предварительное твердение: Выдерживание массива до достижения необходимой прочности для резки.

- Резка массива: Нарезка массива на блоки нужного размера и формы.

- Автоклавная обработка: Обработка блоков паром под высоким давлением и температурой в автоклаве.

- Разгрузка и упаковка: Разгрузка готовых блоков, контроль качества и упаковка для транспортировки.

Основное оборудование для производства газобетонных блоков автоклавного твердения

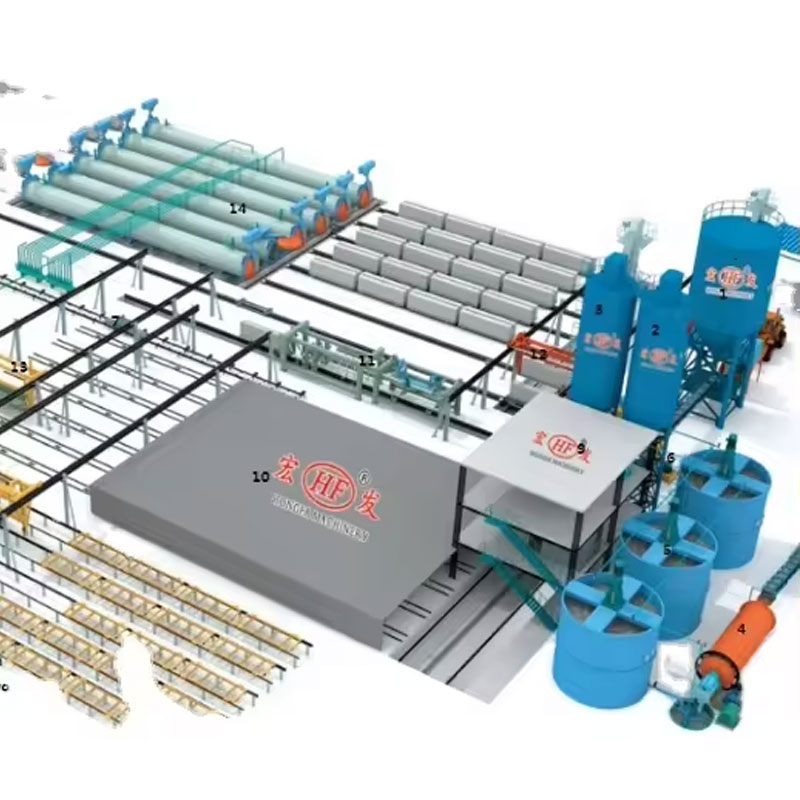

Линия производства газобетонных блоков автоклавного твердения состоит из нескольких единиц оборудования, каждая из которых выполняет свою функцию:

- Система подготовки сырья: Включает дробилки, мельницы, сита и дозаторы для подготовки и смешивания сырьевых материалов.

- Смесительное оборудование: Смесители для приготовления газобетонной смеси.

- Формовочное оборудование: Формы для заливки газобетонной смеси.

- Резательный комплекс: Оборудование для резки массива газобетона на блоки. Этот комплекс включает в себя резательные станки, конвейеры и системы управления.

- Автоклавы: Герметичные емкости для обработки блоков паром под высоким давлением и температурой.

- Система транспортировки и складирования: Конвейеры, краны и погрузчики для перемещения и складирования блоков.

- Система управления: Автоматизированная система управления всем производственным процессом.

Детальный обзор необходимого оборудования

Система подготовки сырья

Эта система является фундаментом всего производства. Она включает в себя:

- Дробилки и мельницы: Для измельчения сырьевых материалов, таких как песок и известь, до необходимой фракции.

- Дозаторы: Для точного дозирования компонентов смеси. Точность дозирования напрямую влияет на качество конечного продукта.

- Силосы: Для хранения сырьевых материалов.

Смесительное оборудование

Смесители обеспечивают однородность газобетонной смеси. Важно выбрать смеситель, который обеспечивает равномерное перемешивание компонентов и предотвращает расслоение смеси.

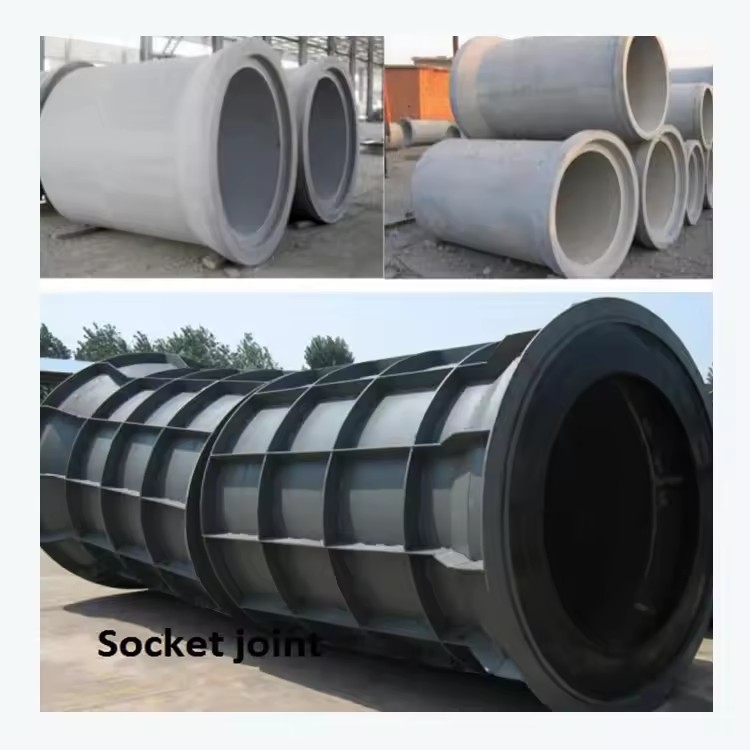

Формовочное оборудование

Формы определяют размер и форму блоков. Формы должны быть прочными и обеспечивать легкое извлечение блоков после предварительного твердения.

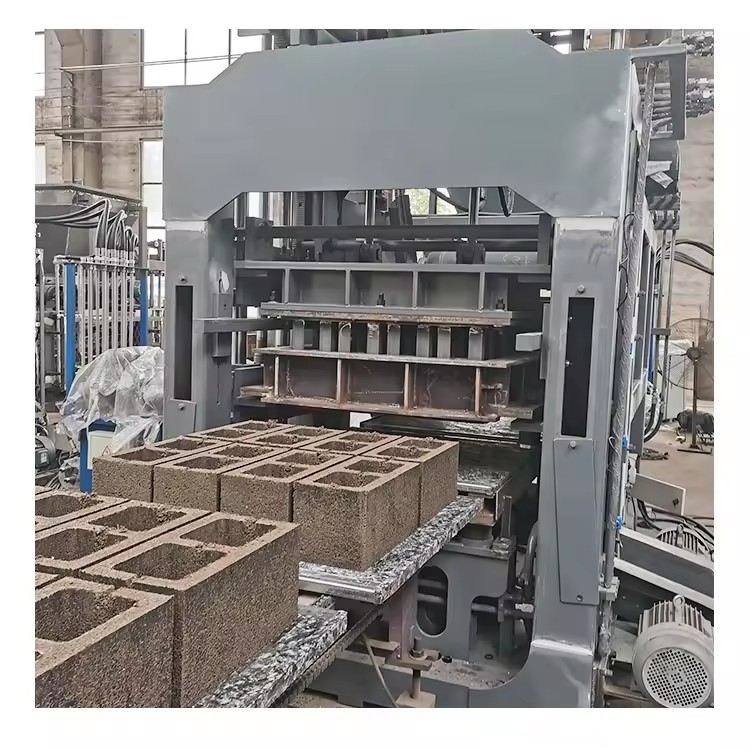

Резательный комплекс

Резательный комплекс является одним из самых важных элементов линии. Он позволяет нарезать массив газобетона на блоки нужного размера и формы. Качество резки влияет на точность размеров и геометрию блоков.

ООО по науке-промышленности и торговле Хонгфа, имеющее сайт https://www.hongfamachine.ru/, предлагает современные резательные комплексы для оборудования для производства газобетонных блоков автоклавного твердения. Эти комплексы обеспечивают высокую точность резки и минимизируют отходы.

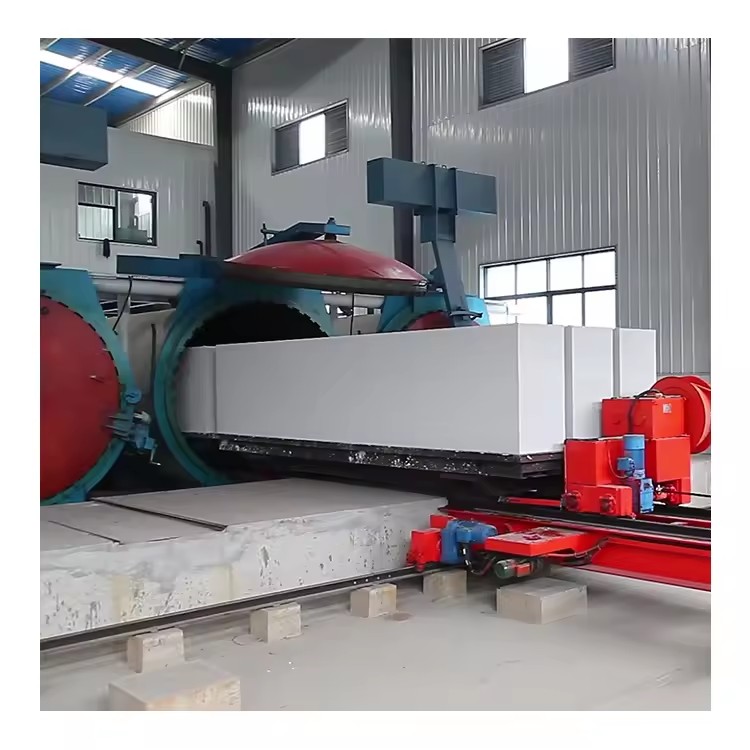

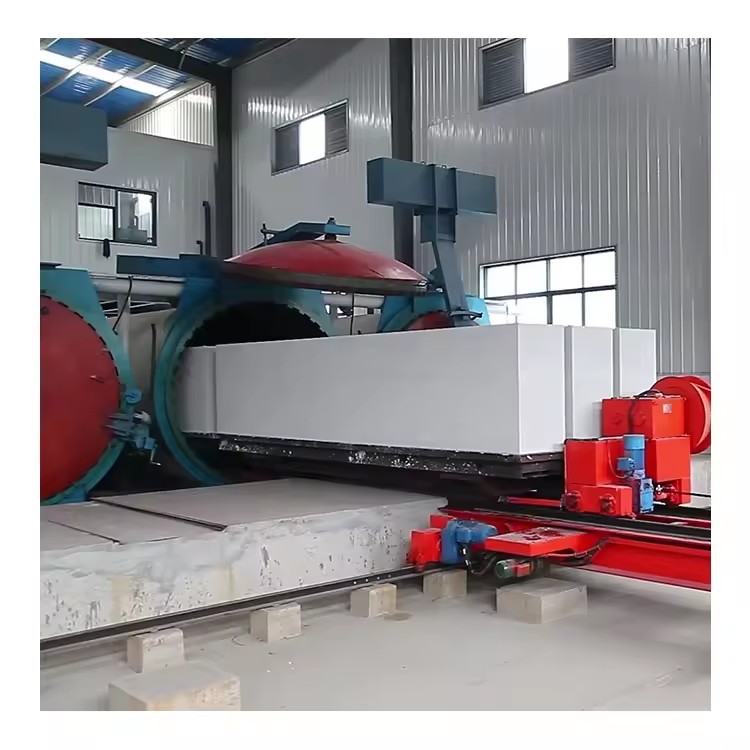

Автоклавы

Автоклавы – это ключевое оборудование для производства газобетонных блоков автоклавного твердения. В них происходит процесс твердения блоков под воздействием пара высокого давления и температуры. Автоклавы должны быть герметичными и обеспечивать равномерное распределение температуры.

Пример: Автоклав цилиндрический горизонтальный (смотрите пример автоклава). Основные параметры: диаметр – 2.8 м, длина – 24 м, рабочее давление – 1.3 МПа, рабочая температура – 194°C.

Система транспортировки и складирования

Эта система обеспечивает перемещение блоков между этапами производства и складирование готовой продукции. Она включает в себя конвейеры, краны и погрузчики.

Система управления

Автоматизированная система управления позволяет контролировать и управлять всем производственным процессом. Она обеспечивает точность и стабильность параметров производства.

Факторы, влияющие на стоимость оборудования для производства газобетонных блоков автоклавного твердения

Стоимость оборудования для производства газобетонных блоков автоклавного твердения зависит от нескольких факторов:

- Производительность линии: Чем выше производительность, тем выше стоимость оборудования.

- Степень автоматизации: Автоматизированные линии стоят дороже, но обеспечивают более высокую производительность и качество продукции.

- Производитель оборудования: Оборудование известных производителей обычно стоит дороже, но обеспечивает более высокую надежность и качество.

- Комплектация линии: Чем больше оборудования входит в линию, тем выше ее стоимость.

Таблица сравнения стоимости оборудования в зависимости от производительности:

| Производительность, м3/год | Примерная стоимость линии, руб. |

|---|---|

| 30 000 | |

| 60 000 | |

| 100 000 |

Преимущества использования оборудования для производства газобетонных блоков автоклавного твердения

- Высокое качество продукции: Автоклавная обработка обеспечивает высокую прочность и однородность блоков.

- Высокая производительность: Автоматизированные линии позволяют производить большое количество блоков.

- Низкие эксплуатационные расходы: Автоматизация позволяет снизить затраты на оплату труда и расходные материалы.

- Экологичность: Газобетон является экологически чистым материалом.

Советы по выбору оборудования для производства газобетонных блоков автоклавного твердения

- Определите необходимую производительность: Рассчитайте, какое количество блоков вам необходимо производить в год.

- Выберите надежного производителя: Обратитесь к известным производителям оборудования, имеющим хорошую репутацию.

- Учитывайте особенности вашего производства: Выберите оборудование, которое подходит для ваших условий производства.

- Проведите технический аудит: Перед покупкой оборудования проведите технический аудит, чтобы убедиться в его исправности.

- Обучите персонал: Обучите персонал правильной эксплуатации оборудования.

Заключение

Выбор оборудования для производства газобетонных блоков автоклавного твердения – это важный шаг для успешного развития вашего бизнеса. Учитывайте все факторы, описанные в этой статье, и выбирайте оборудование, которое наилучшим образом соответствует вашим потребностям. Тщательно планируйте процесс производства и обучения персонала, чтобы обеспечить высокое качество продукции и эффективную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Завод по производству ячеистого бетона

Завод по производству ячеистого бетона -

машина по производству кирпичей :подробный анализ

машина по производству кирпичей :подробный анализ -

6A Машина для производства яичных блоков QTJ6-30 Мобильная машина для производства пустотелых бетонных блоков

6A Машина для производства яичных блоков QTJ6-30 Мобильная машина для производства пустотелых бетонных блоков -

Машина для формования цветной плитки QTF3-20, машина для изготовления кирпичей, блоки

Машина для формования цветной плитки QTF3-20, машина для изготовления кирпичей, блоки -

QT8-15 бетонный пресс кирпичная плита машина для производства бетонных блоков

QT8-15 бетонный пресс кирпичная плита машина для производства бетонных блоков -

Машина для производства плитки терраццо 1200*600 и машина для расчета цены на плитку терраццо

Машина для производства плитки терраццо 1200*600 и машина для расчета цены на плитку терраццо -

Машина для укладки яиц без поддона Ds QMJ6-30

Машина для укладки яиц без поддона Ds QMJ6-30 -

500m 3/дневное газовое блочное оборудование/ar15 газовый блок для продажи/Оборудование для газовых блоков, продажа в Узбекистане

500m 3/дневное газовое блочное оборудование/ar15 газовый блок для продажи/Оборудование для газовых блоков, продажа в Узбекистане -

HF Qt4-30 Оборудование для производства дизельного цементного кирпича Производство вибрационного оборудования для производства пустотелых кирпичных блоков

HF Qt4-30 Оборудование для производства дизельного цементного кирпича Производство вибрационного оборудования для производства пустотелых кирпичных блоков -

Автоклавная формовочная машина для газобетонных блоков AAC. Линия по производству пустотелых блоков. Вибрационный метод. Гипс, летучая зола, шлак, цемент.

Автоклавная формовочная машина для газобетонных блоков AAC. Линия по производству пустотелых блоков. Вибрационный метод. Гипс, летучая зола, шлак, цемент. -

300000 м 3/год aac машинный блок для производства aac кирпич производственной линии

300000 м 3/год aac машинный блок для производства aac кирпич производственной линии -

Машина для формовки блоков QT12-15 Машина для производства кирпича Полуавтоматическая машина для производства кирпича

Машина для формовки блоков QT12-15 Машина для производства кирпича Полуавтоматическая машина для производства кирпича

Связанный поиск

Связанный поиск- Китай кирпичный пресс Поставщики

- дешево устройство бетоносмесительной установки заводы

- OEM кирпичный пресс Производители

- купить установка бетоносмесительная 440 л

- купить Лоток GMT

- OEM Оборудование для газобетонный блок завод

- OEM оборудование для производства бетонных блоков Поставщик

- Китай Лоток GMT Поставщик

- Лоток блочной машины Производитель

- дешево Полуавтоматическая машина для производства кирпича заводы