линия по производству автоклавного газобетона Производитель

Автоклавный газобетон (АГБ) – популярный строительный материал, известный своими теплоизоляционными свойствами, легкостью и простотой обработки. Производственная линия по производству автоклавного газобетона Производитель играет ключевую роль в создании качественного и востребованного продукта. Выбор надежного производителя оборудования – залог успешного бизнеса. В этой статье мы рассмотрим все аспекты, связанные с линией по производству автоклавного газобетона Производитель, от выбора оборудования до технологического процесса и требований к качеству.

Что такое автоклавный газобетон и почему он популярен?

Автоклавный газобетон (АГБ) – это ячеистый бетон, который затвердевает в автоклаве под воздействием высокого давления и температуры. Он отличается пористой структурой, что обеспечивает отличные теплоизоляционные свойства и небольшой вес. АГБ широко используется в строительстве для возведения стен, перегородок, перекрытий и других элементов зданий.

Преимущества автоклавного газобетона:

- Высокая теплоизоляция: Пористая структура обеспечивает низкую теплопроводность, что позволяет снизить затраты на отопление и кондиционирование.

- Легкость: Небольшой вес снижает нагрузку на фундамент и упрощает транспортировку и монтаж.

- Простота обработки: Легко пилится, режется и сверлится, что позволяет создавать конструкции любой сложности.

- Огнестойкость: Не горит и не поддерживает горение, что повышает безопасность зданий.

- Экологичность: Изготавливается из натуральных материалов и не выделяет вредных веществ.

Выбор производителя линии по производству автоклавного газобетона

Выбор надежного Производитель оборудования для линии по производству автоклавного газобетона – это один из самых важных этапов организации производства. От качества оборудования зависит эффективность, надежность и рентабельность всего предприятия.

Критерии выбора производителя:

- Опыт и репутация: Изучите опыт работы компании на рынке, ознакомьтесь с отзывами клиентов и рейтингами. Компания Шаньдунское ООО по науке-промышленности и торговле Хонгфа имеет многолетний опыт в поставке оборудования для строительной индустрии.

- Технологии и инновации: Узнайте, какие технологии используются в оборудовании, насколько оно современное и соответствует последним требованиям.

- Качество оборудования: Оцените качество используемых материалов, сборки и надежность комплектующих.

- Сервис и поддержка: Узнайте, предоставляет ли производитель гарантийное обслуживание, техническую поддержку и обучение персонала.

- Цена: Сравните цены разных производителей, но помните, что слишком низкая цена может свидетельствовать о низком качестве оборудования.

- Индивидуальные решения: Узнайте, может ли производитель предложить индивидуальные решения, учитывающие ваши потребности и особенности производства.

Основные компоненты линии по производству автоклавного газобетона:

- Система подготовки сырья: Включает в себя дробилки, мельницы, сита и другое оборудование для подготовки песка, цемента, извести и гипса.

- Смесительное оборудование: Предназначено для смешивания сырьевых компонентов в соответствии с заданной рецептурой.

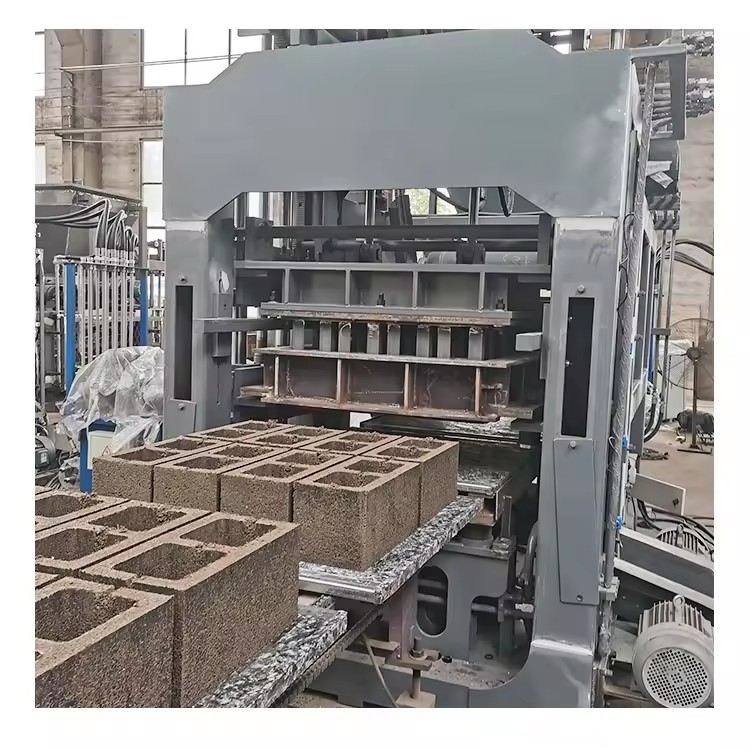

- Формовочное оборудование: Включает в себя формы для заливки газобетонной смеси.

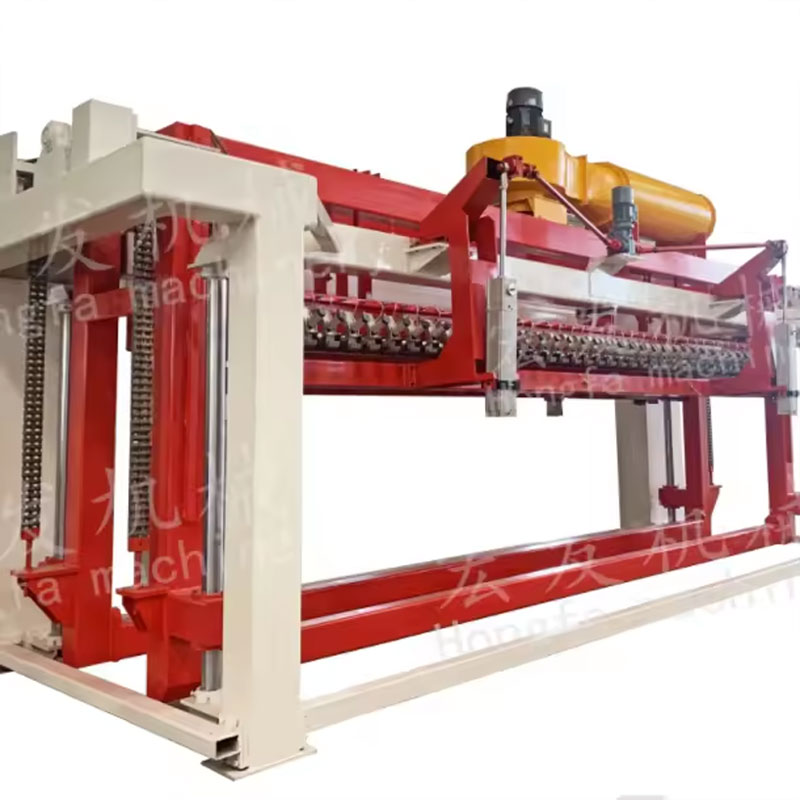

- Резательная машина: Используется для резки массива газобетона на блоки нужного размера.

- Автоклав: Герметичный сосуд, в котором происходит процесс твердения газобетона под воздействием высокого давления и температуры.

- Транспортная система: Предназначена для перемещения блоков газобетона между различными этапами производства.

- Система управления: Автоматизированная система, обеспечивающая контроль и управление всеми процессами производства.

Технологический процесс производства автоклавного газобетона

Производство автоклавного газобетона – это сложный технологический процесс, состоящий из нескольких этапов.

- Подготовка сырья: Песок, цемент, известь и гипс измельчаются и просеиваются для получения однородной фракции.

- Приготовление смеси: Сырьевые компоненты смешиваются в соответствии с заданной рецептурой. В смесь добавляется вода и газообразователь (обычно алюминиевая пудра).

- Формование: Смесь заливается в формы, где происходит процесс газообразования и первичного затвердевания.

- Резка массива: После первичного затвердевания массив газобетона режется на блоки нужного размера с помощью резательной машины.

- Автоклавная обработка: Блоки газобетона помещаются в автоклав, где происходит процесс твердения под воздействием высокого давления (обычно 12 бар) и температуры (около 190°C) в течение 8-12 часов.

- Сушка (опционально): После автоклавной обработки блоки газобетона могут быть подвергнуты сушке для снижения влажности.

- Упаковка и складирование: Готовые блоки газобетона упаковываются и складируются для отгрузки потребителям.

Требования к качеству автоклавного газобетона

Качество автоклавного газобетона регламентируется государственными стандартами (ГОСТ). Основные параметры, определяющие качество АГБ:

- Прочность: Способность материала выдерживать механические нагрузки.

- Плотность: Отношение массы материала к его объему.

- Теплопроводность: Способность материала проводить тепло.

- Морозостойкость: Способность материала выдерживать циклы замораживания и оттаивания.

- Влажность: Содержание влаги в материале.

- Геометрические размеры: Точность размеров блоков.

Стоимость линии по производству автоклавного газобетона

Стоимость линии по производству автоклавного газобетона Производитель варьируется в зависимости от производительности, комплектации, уровня автоматизации и страны-производителя оборудования. В целом, можно выделить следующие факторы, влияющие на стоимость:

- Производительность: Чем выше производительность линии, тем выше ее стоимость.

- Комплектация: Наличие дополнительных опций, таких как система сушки, автоматическая упаковка и т.д., увеличивает стоимость.

- Уровень автоматизации: Автоматизированные линии требуют меньше ручного труда, но стоят дороже.

- Страна-производитель: Оборудование из Европы и Японии, как правило, дороже, чем оборудование из Китая.

Для примера, небольшая линия по производству автоклавного газобетона Производитель с производительностью около 30 000 м3 в год может стоить от 500 000 долларов США. Более крупная линия с производительностью 100 000 м3 в год может стоить от долларов США и выше.

Рентабельность производства автоклавного газобетона

Производство автоклавного газобетона может быть рентабельным бизнесом при правильной организации и эффективном управлении. Основные факторы, влияющие на рентабельность:

- Стоимость сырья: Стоимость песка, цемента, извести и гипса может существенно влиять на себестоимость продукции.

- Затраты на электроэнергию: Автоклавная обработка требует больших затрат электроэнергии.

- Затраты на оплату труда: Автоматизация производства позволяет снизить затраты на оплату труда.

- Цена реализации: Цена реализации автоклавного газобетона зависит от рыночной конъюнктуры и конкуренции.

- Производительность: Чем выше производительность, тем ниже себестоимость единицы продукции.

Заключение

Линия по производству автоклавного газобетона Производитель – это сложный и ответственный выбор, который требует тщательного анализа и оценки. Выбор надежного производителя оборудования, эффективная организация производства и контроль качества продукции – залог успешного бизнеса в сфере производства автоклавного газобетона. Обратите внимание на опыт и репутацию компании, предлагаемые технологии, качество оборудования, сервис и поддержку, а также цену. Не забывайте о важности обучения персонала и обеспечения безопасности производства. И, конечно, тщательно проанализируйте рынок и оцените рентабельность производства в вашем регионе.

Источники:

- ГОСТ 'Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия'

- Сайт компании Шаньдунское ООО по науке-промышленности и торговле Хонгфа

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для производства бордюрного камня из цемента и глины QT5-15, длина один метр

Машина для производства бордюрного камня из цемента и глины QT5-15, длина один метр -

Машина для производства газобетонных блоков

Машина для производства газобетонных блоков -

HF машина QT4-15S Вибрационный бетонный полый твердый блок делая машину Гана песок цемент сырой двигатель насос для строительства PLC

HF машина QT4-15S Вибрационный бетонный полый твердый блок делая машину Гана песок цемент сырой двигатель насос для строительства PLC -

QT10-15 Гидравлический автоматический пресс для производства бетонных блоков Основные компоненты редуктора и подшипника для тротуарной плитки

QT10-15 Гидравлический автоматический пресс для производства бетонных блоков Основные компоненты редуктора и подшипника для тротуарной плитки -

QT8-15 бетонный пресс кирпичная плита машина для производства бетонных блоков

QT8-15 бетонный пресс кирпичная плита машина для производства бетонных блоков -

Цена машины для производства цементной плитки для пола из керамической терраццо на бетоне HONGFA

Цена машины для производства цементной плитки для пола из керамической терраццо на бетоне HONGFA -

Завод по производству готовой бетонной смеси погрузчик бетоносмеситель

Завод по производству готовой бетонной смеси погрузчик бетоносмеситель -

Автоклавная машина для производства аэрированного бетона и газовых блоков и установка для производства кирпичей aac

Автоклавная машина для производства аэрированного бетона и газовых блоков и установка для производства кирпичей aac -

Машина для загрузки блоков и поддонов Чертежи блоков машин для производства кирпича Машина для производства блоков Тринидад и Тобаго

Машина для загрузки блоков и поддонов Чертежи блоков машин для производства кирпича Машина для производства блоков Тринидад и Тобаго -

Qt12-15 машина для производства бетонных блоков турецкие машины для производства блоков строительная техника

Qt12-15 машина для производства бетонных блоков турецкие машины для производства блоков строительная техника -

Поддон для блоков и поддон для машины для производства блоков для Ганы и поддон для машины для производства блоков

Поддон для блоков и поддон для машины для производства блоков для Ганы и поддон для машины для производства блоков -

Машина для производства плитки терраццо большого размера 1500*800 и прессовочная машина для плитки терраццо

Машина для производства плитки терраццо большого размера 1500*800 и прессовочная машина для плитки терраццо

Связанный поиск

Связанный поиск- Китай оборудование для производства бетонных блоков

- Лоток блочной машины Поставщики

- Китай aac product line заводы

- кирпичеделательный пресс Производитель

- Китай линия по производству керамического кирпича

- OEM машина по производству кирпичей Производители

- купить кирпичный пресс

- купить Машина для изготовления бетонных труб

- дешево Машина для производства кирпича из твердых отходов заводы

- Китай купить станок для производства труб